−−

ペルチェ素子用電源の製作

![]()

−−![]()

ペルチェ素子用電源の製作

| 更新日 | 更新内容 |

|---|---|

| 1999年12月29日 | 1.初めに |

| 1999年12月29日 | 2.現状のペルチェ素子用電源 |

| 1999年12月29日 | 3.目標スペック |

| 2000年01月04日 | 4.部品選定 |

| 2000年02月22日 | 5.製作 |

| 2000年02月22日 | 6.使用感 |

![]()

1. 初めに 1999/12/29

現在使用中のPentium3用自作クーラー3号は最大吸熱量57Wのペルチェ素子を2個使用しています。しかし、電源の能力(出力電流の限界)からペルチェ素子の能力を限界まで発揮していません。当初より、能力不足が原因と推測されるCPU負荷増加時のバッファ板温度上昇があり、高負荷時に安定した冷却を行う事が出来ません。単に供給電圧による能力の問題ではなく、ペルチェ素子の容量自体の問題もあるかもしれません。今後、最大吸熱量80Wのペルチェ素子2個に交換を検討している事もあり(当然放熱も検討する必要がありますが。。)、出力電圧が10〜18V程度で連続20A程度の大容量の電源が必要になります。一般的には、秋葉原などのお店で購入した方が手軽で、安く購入できると思います。ただ、連続20A出力クラスの電源ですと非常に重いので移動に大変ですが(^_^;) 私は秋葉原に簡単に行ける距離ではない上、近くのショップを探しましたがありません。通販しか無い様です。

と、色々考えていると、悪魔のささやきが

「 ここ最近珍しく暇なのだから、作ってしまえ! 」と。

まあ、理由は何であれ、せっかくだから久しぶりの電子工作を堪能するべく、取り組む事にします。暇と根性が要る内容ですが、個人的は久しぶりの取り組みにワクワク!

![]()

2. 現状のペルチェ素子用電源 1999/12/29

現在使用しているペルチェ素子用の電源です。

メーカー不明 MODEL AX-10000 16年ほど前にアマチュア無線用電源として購入。0〜24V、最大10Aです。

実は、一度壊れたのですが、修理してまだまだ現役です。修理といっても、実際には制御回路を(有)秋月電子通商さんの「

精密級大容量定電圧電源キット 」と入替えています。つまり、ケースと電源トランス、平滑コンデンサ、ヒートシンクにメーター類以外は全て入替えです。更に、最終段トランジスタを4個に増設する等の改造が施してあります。

電源トランスの二次側電圧が高い為に、出力電圧15V付近で8A近くを得るには最終段トランジスタの容量不足です。その為に2個追加したのですが、2N3055が入手困難なんて予想外でした。昔は爆発的ヒット?のトランジスタでしたが。まあ、今時リニア制御の電源を作る事自体、マニアックかも知れませんね。また、流用したトランスでは8A連続はキツイです。

まあ、何れにしても最大吸熱量80Wのペルチェ素子2個を駆動する事は無理な様です。

![]()

3. 目標スペック 1999/12/29

電源を設計するには、初めに決めておかなくてはならない事が多々あります。でも、私も難しい事は分からないので、最低限の設計コンセプトだけにしましょう(^_^;)

| 項目 | 目標スペック ・ その他 |

|---|---|

| 使用用途 | 主目的はペルチェ素子用電源 ペルチェ素子の定格が16.8Vで9Aですので、2枚使用で最大18Aです。 実験用の安定化電源としても利用できる程度のスペック、安定性とする。 |

| 方式 | リニア方式 簡単に設計、製作出来る事から、リニア式とします。 心臓部は使用中の(有)秋月電子通商さんの「 精密級大容量定電圧電源キット 」を流用します。 また、センス信号の機能はありますが、使用目的から必要とする事が少ないと考え、省略します。 私にもスイッチング電源の設計が出来る程のスキルがあれば嬉しいのですが(^_^;) (大容量用のコアが入手困難の様です。) |

| 出力 | 出力電圧 3.0V〜24V、出力電流 連続20A(下記事項により制限される) リニア式の場合、最終段トランジスタの許容損失によって出力電流が決定します。 つまり、出力電圧により最大出力電流は変化します。 設計は、14V出力で20Aが自然空冷にて、安定出力出来る事とします。 最終段トランジスタの損失を最大120W(自然空冷連続)とします。 将来的には強制空冷により、14V出力時に連続30A(180W強制空冷連続)を得る事が可能とする。 |

| その他 | ・放熱対策が大変な理由から、アルミシャーシーを用いたバラックとする。 但し、金属物等が落下してもショートしない様、最低限の保護を行う。 ・出力は端子台 ・現在使用中の電源に付いているメーター類は流用する。 ・子供達のいたずらによる事故を防ぐ為に、電圧可変用の可変抵抗は半固定抵抗とする。 ・見た目にも美しい仕上げを目指す。(何せ不器用なので....) ・安全率に関しては、コストとの折り合いです。今回は適当に(^_^;) |

![]()

4. 部品選定 2000/01/04

重要なパーツを大まかに区分すればトランス、整流回路、制御回路、最終段トランジスタといったところでしょうか。各パーツの選定方法とあわせて紹介します。

1. トランス |

仕様

|

今回の為に特注で製作したトランスです。とにかく重いです! 特注品ですが、思っていたより低価格?で入手しました。

出力電圧を24Vまで得る為には、トランス二次側電圧は20V程度が必要です。しかし、トランスの二次側電圧が高いと、出力電圧を下げた時に最終段トランジスタの入出力電位差が増加し、その結果損失が増えてしまいます。損失が増えるという事は、その為に最終段トランジスタの数を増やしたり、非常に大きいヒートシンクを付ける等の処置が必要となります。

例1)トランジスタの入力電圧28V(20Vタップ時)、出力電圧14V、出力電流20Aの場合

損失PD=(28-14)×20=280W

例2)トランジスタの入力電圧20V(14Vタップ時)、出力電圧14V、出力電流20Aの場合

損失PD=(20-14)×20=120W

上記例では、入出力電位差が8V違うだけで損失が2倍以上となる事が分かります。リニア式電源の場合、この損失を何処まで安全に耐える様に設計するかで決まってしまいます。今回は、トランス二次側のタップを切り替えることにより、二次側電圧を必要最小限の電圧に設定する方法を採用し、損失を最小限に押さえる事で小型軽量化、高効率化を図りました。

2. ブリッジダイオード |

新電元社製 S50VB60

|

一般的に入手できるのは出力電流25Aまでと思います。個人的にも通販や、メーカーのサイトから技術資料を探しましたが、見つかりませんでした。今回は、勤務先にて三相交流誘導モーターの直流制動用に使用していた事から比較的簡単に、低価格(25Aタイプより安い?)で入手する事が出来ました。

1. ヒートシンクの計算(14V、20A出力の場合)

ディレーティングカーブより、ケース温度を130℃以下にする必要があります。また、電力損失曲線より損失P=38Wとなります。

ケース温度Tj=130℃冷却風温度Ta=30℃、損失P=38W、ケース熱抵抗θjc=0.5℃/W、グリス等の熱抵抗θcs=0.3℃/Wとすると、

ヒートシンク熱抵抗θsa = (Tj-Ta)/Q - (θjc+θcs) = (130-30)/38 - (0.5+0.3) = 1.8℃/W

上記結果より、1.8℃/W以下の熱抵抗のヒートシンクを取りつける必要があります。

2. ヒートシンクの計算(14V、30A出力の場合)

ディレーティングカーブより、ケース温度を120℃以下にする必要があります。また、電力損失曲線より損失P=58Wとなります。

ケース温度Tj=120℃冷却風温度Ta=30℃、損失P=58W、ケース熱抵抗θjc=0.5℃/W、グリス等の熱抵抗θcs=0.3℃/Wとすると、

ヒートシンク熱抵抗θsa = (Tj-Ta)/Q - (θjc+θcs) = (120-30)/58 - (0.5+0.3) = 0.7℃/W

上記結果より、0.7℃/W以下の熱抵抗のヒートシンクを取りつける必要があります。

3. 平滑用電解コンデンサ |

BHC Aerovox社製 47000MF40V

|

個人的にも同意見ですが、(有)秋月電子通商さんの「

精密級大容量定電圧電源キット 」にも記載されている通り、1A当たり最低2000MFの容量が必要です。

平滑コンデンサ容量 = 2000MF×30A = 60000MFの容量が最低でも必要となります。

ペルチェ素子用に限定すれば、ある程度のレギュレーションの悪化は我慢できますが、実験用にも使用する事を考慮すると容量不足な事は否めません。しかし、40V耐圧ともなると、けっこう高価ですので、ここは将来的な改善項目として、今回は我慢する事にしましょう。

4. 制御回路 |

(有)秋月電子通商さんの「 精密級大容量定電圧電源キット 」 製品仕様の詳細に関してはHPを参照して下さい。 こちら → 秋月電子通商 |

写真は現在使用中の電源に組み込んである状態で撮影しました。キット内容とは若干違います。

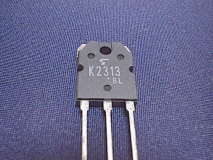

5. パワーMOS-FET |

東芝製電界効果トランジスタ NチャンネルMOS型FET 4V駆動 RDS=4ミリオーム 2SK2313

|

キットでは最終段トランジスタに2N3055を使用しています。このトランジスタは十数年前にはヒット商品でした。当時、電源の製作記事には必ずと言っていい程、使われていたと記憶しています。現在では殆どのメーカーで保守、廃品種扱いとなっており、入手困難とも聞きます。(実際には大量の在庫があり、結構安く販売されているようです)

今回は代替品のトランジスタを選定予定でしたが、友人のトモトモさんから、パワーMOS-FETの使用を勧められ、採用しました。本来はスイッチングが得意な素子ですが、増幅用としても使用で来ます。現在、電力素子としてはかなり幅広く使われている事もあり、入手も簡単な上、同等のPDを持つパワートランジスタより安く入手できる様です。最近では、短絡、過熱等の保護回路を内蔵した製品も有り、今後益々普及すると思われます。

今回採用した事によるメリット

・ドライブ用のトランジスタが不要となり、制御用ICから直接駆動可能です。

その結果、ドライブトランジスタのロスがなくなる上、放熱対策が不要となります。

・特性上、ON抵抗の温度係数が正である。(温度が上昇すると、ON抵抗が増加する)

トランジスタの様な熱暴走の心配が無く、並列接続による大電流化が簡単に行えます。

但し、スイッチング用として使用する場合に並列接続する場合は、バランスを考慮する必要があります。

今回採用した事によるデメリット

・必ずしもトランジスタの代替品として使用できるとは限りません。

次に、並列接続する素子数を決定します。1個当たりの許容損失PDは最大150Wです。150Wで連続使用する為にはケース温度を25℃以下にする必要があり現実には強制冷却等(25℃は夏季の室温より下げる必要があります)の手段を取らない限り無理です。対策方法として、複数の素子を並列接続して1個当たりの損失を下げてやります。数が多ければ多い程、1個当たりの損失は減りますが、ヒートシンクの効率やコストを考えると、多ければ良いと訳ではありません。

今回は、必要とされるヒートシンクの熱抵抗とトータルコストを素子数2個〜10個でシュミレーションした結果より、6個とします。

1. 許容損失PDの計算(14V、20A出力の場合)

・トランスの二次側タップを14Vとした場合、FET入力電圧は約20V

損失 = 入出力電位差×電流 = (20-14)×20 = 120W

素子1個当たりの損失は20Wとなります。

ディレーティングカーブより、PD=20Wで連続使用する為にはケース温度を133℃以下にする必要があります。

ケース温度Tj=133℃冷却風温度Ta=30℃、損失P=20W、ケース熱抵抗θjc=0.833℃/W、グリス等の熱抵抗θcs=0.3℃/Wとすると、

ヒートシンク熱抵抗θsa = (Tj-Ta)/Q - (θjc+θcs) = (133-30)/20 - (0.833+0.3) = 4.0℃/W

上記結果より、4.0℃/W以下の熱抵抗のヒートシンクを取りつける必要があります。

2. 許容損失PDの計算(14V、30A出力の場合)

・トランスの二次側タップを14Vとした場合、FET入力電圧は約20V

損失 = 入出力電位差×電流 = (20-14)×30 = 180W

素子1個当たりの損失は30Wとなります。

ディレーティングカーブより、PD=30Wで連続使用する為にはケース温度を125℃以下にする必要があります。

ケース温度Tj=125℃冷却風温度Ta=30℃、損失P=30W、ケース熱抵抗θjc=0.833℃/W、グリス等の熱抵抗θcs=0.3℃/Wとすると、

ヒートシンク熱抵抗θsa = (Tj-Ta)/Q - (θjc+θcs) = (125-30)/30 - (0.833+0.3) = 2.0℃/W

上記結果より、2.0℃/W以下の熱抵抗のヒートシンクを取りつける必要があります。

6. ヒートシンク |

上:100L×120W×37H パワーMOS-FET用 熱抵抗1.0℃/W、表面積840平方センチを2個使用します。 下:100L×100W×23H ブリッジダイオード、電流検出抵抗用 熱抵抗は不明ですが、表面積540平方センチです。 |

・パワーMOS-FET用

計算結果より、自然空冷で素子1個あたり4.0℃/W以下のヒートシンクが必要です。また、強制空冷の場合には素子1個あたり2.0℃/W以下のヒートシンクが必要となります。ヒートシンク1個に3個のパワーMOS-FETを取付けるので、単純計算で自然空冷1.3℃/W、強制空冷0.6℃/W程度のヒートシンクが必要です。今回は自然空冷1.0℃/Wのヒートシンクを使用します。強制空冷時の熱抵抗に関する資料がありませんが、0.6℃/W以下は十分確保出来ると思います。(風量にもよりますが)

・ブリッジダイオード、電流検出抵抗用

計算結果より、自然空冷1.8℃/W、強制空冷0.7℃/W以下のヒートシンクが必要です。今回は手持ちの都合上、熱抵抗が不明なヒートシンクを使用します。表面積から考えて、問題無いと考えています。

7. 電流検出抵抗 |

Arcol社製 アルミケース入り巻線抵抗 0.02オーム25W

|

過電流検出、及び電流計用シャント抵抗として使用します。発熱が大きいので、ヒートシンクに搭載します。

8. ケース |

IDEAL 摂津金属工業社製 アルミケース CE-300H 300L×200W×200H パネルは取り外しが出来、加工が楽です。 |

大きいですね(^_^;)

![]()

5. 製作 2000/02/22

パーツが全部準備でき、回路設計も完了しましたので、製作しましょう。

1. パワーMOS-FETの取付け、配線

・今回使用使用したパワーMOS-FETの放熱板はドレインに接続されているのでヒートシンクと絶縁して取付ける必要があります。

・当然ですが、ここでもシリコングリスは重要です。塗りすぎに注意!

・ゲート-ソース間抵抗が見えます。56kオームです。ゲート開放時に素子の破壊を防ぐ事と、制御ICの制御出力に適度な負荷を与える事が目的です。(全ての素子に共通) 熱収縮チューブ内にゲート抵抗10オームが入っています。センス悪いですね^^; 当然ですが、ドレイン、ソース配線は電流容量を考えて選定します。

2. ヒートシンク

・ブリッジダイオード、電流検出抵抗の取付け状態です。ヒートシンクの取付けスペースが無いので、仕方なくこの様にスタッドを利用して取り付けました。

・ヒートシンク取付け状態です。うーん。ヒートシンクの嵐! さすが、30Aものリニアレギュレータともなると、壮観ですね。

3. 制御回路、その他

「精密級大容量定電圧電源キット」がとても素っ気無い感じです。コンデンサは特に固定していませんが、配線が太く、硬いので安定しています。持ち運ぶ事は無いので、このままとしましょう^^; サーキットプロテクタはAC100Vの保護回路用です。ATX電源安定化の際に入手した物を流用しました。

4. 前面パネル

前面パネルの部品は、全て現在使用中の電源から流用しました。電流計はフルスケール10Aなので、×3で校正しています。電圧調整用のボリウムは、現在、仕様不可です。子供がいたずらして回すと、とんでもない事になりそうなので。^^;

5. 配線が完了しました

大電流回路の接続には端子台+圧着端子を利用しています。電線が太い場合、圧着は結構手軽に配線ができます。はっきり言って、トランスの為のケースですね。^^;

![]()

6. 使用感 2000/02/22

さて、使用感ですが、非常に順調に動作しています。安定度も良く、まあまあの出来と自信を持っています。相変わらず配線のセンスが無いので、ちょっと見た目が雑なのが難点ですかね。^^;

予想通り(というより、当然の結果として)発熱は多いですね。パワーMOSの方は十分過ぎる程、余裕を見ていますので80W級ペルチェ素子2個を14V駆動で約14A連続運転しても、暖かい程度です。問題はブリッジダイオードですね。損失が一番大きいだけあって、かなり発熱します。私の使用環境では、PC側面に取付けた排気ファンの風がヒートシンクにあたる為、結果的に強制空冷?となっていますので、さほど問題になりませんが、単独で使用するには無理かも知れません。ただ、ヒートシンクは風を当てるだけで飛躍的に熱抵抗を下げる事が出来るので、低騒音タイプ(低回転)でも十分でしょう。また、12Vファンを5V駆動する程度でも十分かもしれません。

最後になりましたが、今回の電源製作にあたり、協力いただいた皆様にこの場を借りて御礼申し上げます。

・回路設計、ケース加工 トモトモのホームページ、トモトモさん

・ケース加工 先輩のKさん

皆さん、ありがとうございました。

![]()