−−

1.ASUS A7Vの電源部冷却 2000/11/12

![]()

−−![]()

1.ASUS A7Vの電源部冷却 2000/11/12

1.あ、熱い!

ASUS A7Vに限らず、コアレギュレータ周辺は熱くなりますよね。最近、CPUの高速化に伴い消費電力が益々大きくなり、マザーメーカーもコア電源の安定性と発熱には頭を抱えているかと思います。ほとんどの場合、コアレギュレータにはMOS-FETを用いた同期整流方式と呼ばれる、低電圧を高効率で供給できる電源回路が用いられています。そして、MOS-FETの放熱にはプリント基板、つまりマザーボード自体を放熱器として利用しています。

A7Vを初めて見た時は、昔のVRMを思い出してしまいました。コネクタ構造という点を除けば、VRMですからね。目的も同じなのでしょうか? コスト的に不利とは思いますが、今後のThunderbirdはコア電圧や消費電力が大きく違うのでしょうか? しかし、製品のサイクルを考えると、メリットが少ない様に思えるのは私だけでしょうか。それとも、ASUSはVRMを共通部品として、今後発売されるKT133マザーのコアレギュレータとして利用されるのでしょうか。

さて、プリント基板を放熱器として利用する為、A7Vの様にVRM構造として独立させるとプリント基板の表面積が減り、放熱面での問題が懸念されます。しかし、マザーと垂直に設置されており、周辺に障害物が無い事から、ケース内に空気の循環があればさほど心配する事もないようにも思えますが、手で触れてみると非常に熱い事が確認されます。一般的に樹脂モールドの場合、チャネル温度上限は150度程度ですので、手で触れる範囲では大丈夫という事になります。但し、周辺部品、特に電解コンデンサに熱が伝わると寿命が大きく低下する事も事実ですが、実際には製品サイクルの方が短いのでメーカーも余り気にしていないでしょう。

私は以前、コアレギュレータが不安定になるトラブルで痛い目にあい、ちょっと過敏になっているかも知れませんが、精神的不安を取り除く意味と、マザーへ熱が伝わる事を防ぐ事、そして単なる気まぐれでMOS-FETの冷却を試す事になりました。

本来であれば、この記事は冷却情報として分類するべきですが、A7Vに限定した内容のうえ、OverClockによる発熱増加対策が主目的ですので、あえてOverClock情報とさせていただきました。

2.これがA7Vのコアレギュレータ部です

紫色の電解コンデンサは三洋電子部品製のOSコンです。高効率を求める同期整流方式には理想的な組合せです。OSコンが使われているマザーがまだ少ない事を少ない事を考えれば、なかなか良い感じです。(^.^)

両端のOSコンの内側に有る4個の黒い素子がMOS-FETです。このMOS-FETが非常に熱くなります。市販品に素子上に接着するタイプのヒートシンクがありますが、電源回路用には小さすぎますね。

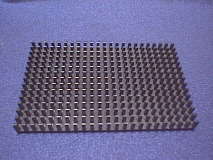

1.ヒートシンク

サーマルコンポーネント社製のHDD用クーラー、7EX50X80です。

つい最近までHDDの冷却に使用していましたが、HDDの取付金具を加工し、取り付けピッチを狭めた為現在は使用出来ずに余っていましたので使用する事としました。80mm幅*50mm長さ*7mm高さです。

2.銅板を加工する

ヒートシンクが大きく、MOS-FETに直接取り付けることは不可能です。今回は1mm厚の銅板を加工し、バッファとして用いる事とします。銅板は柔らかいので加工が楽です。

3.ヒートシンクの完成です

ヒートシンクとバッファはビス6本で固定します。当然ですが、間にはシリコングリスの塗布を忘れないように。熱伝導両面テープではなくビスで固定する事で、熱抵抗を大幅に下げる事が可能です。バッファの加工時に歪が発生しますので、ビスを使わないとヒートシンクとの熱結合が悪いでしょう。

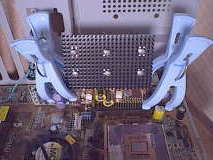

4.MOS-FETへ取付

本来であれば熱伝導両面テープや、クリップによる固定が望ましいです。しかし、両面テープでは強度不足ですし、クリップの製作も大変です。今回は、接着剤を利用する事とします。接着剤は2液性エポキシ接着剤(短時間硬化タイプ)を使用し、MOS-FETとバッファ間は均等に、極力薄く塗布します。硬化後、ヒートシンクの脱落を防止する為にMOS-FETとバッファの外側に接着剤を塗布します。下記の写真は大型の洗濯バサミを利用して硬化待ちの状態です。

5.完成

どうですか、結構立派に仕上がりました。

![]()